车轴划痕检测 | 高精度三维扫描仪助力高铁高效生产

车轴在高速飞驰的高铁中承担着非常重要的作用,但是在生产过程中,不可避免的,会产生一些划痕。这些划痕将影响后续工序正常进行,它的修复工作十分重要。在修复前,需要对划痕进行全方位的检测,传统方式下主要依靠手工测量和经验判断,检测方式有待提升。

传统方式的难点与弊端

人工卡尺测量宽度和长度,效率较低

关于划痕的宽度和长度,传统方式下采用卡尺进行简单的人工测量,测量过程耗时较长,且结果会存在一定的偏差。

凭老工程师经验判断,人员要求较高

在测量划痕深度数据时会面临更大的困难,一般需要老工程师凭借自身经验来进行判断,当经验不足时,则需要进行反复打磨,进行检测,对于操作人员要求较高。

总体而言,在传统的检测方式下,检测过程较慢,且对于检测人员的经验门槛较高,检测效率较低且检测结果无法全部可视化。通过高精度的三维扫描仪来进行检测,则可以克服这些痛点。

高精度三维检测流程

扫描

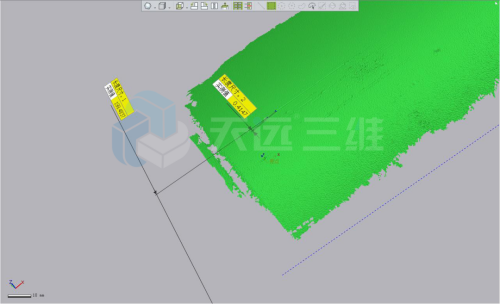

在本次的案例中,使用天远三维的OKIO 5M Plus 工业级三维扫描仪进行长客车轴的划痕数据获取。OKIO 5M Plus 仅花1秒便完成扫描,数据获取过程飞速。

同时在扫描过程中,OKIO 5M Plus配合三角支架使用,可自由移动进行扫描检测,应用灵活,避免了车轴因搬动而造成的二次受损。

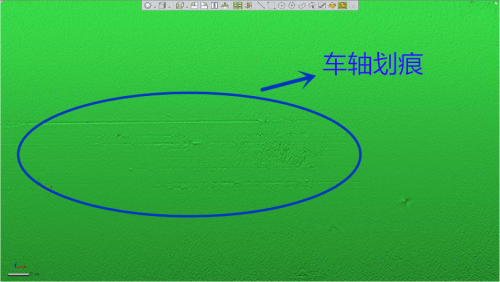

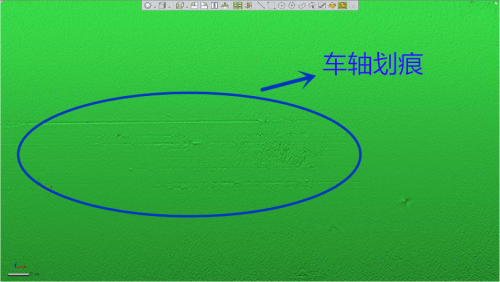

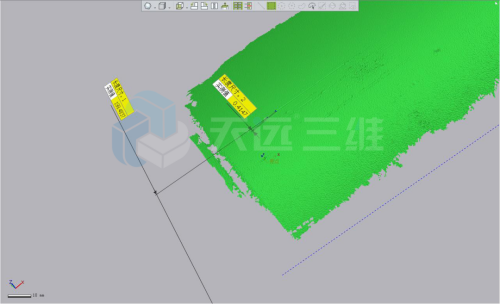

- 车轴表面划痕 -

- 车轴表面划痕扫描数据 -

检测

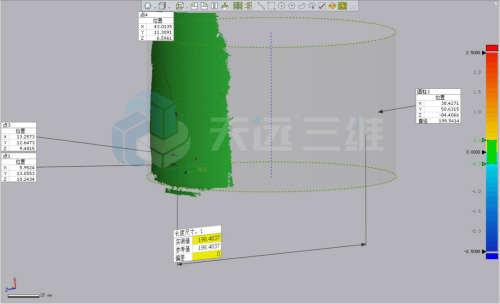

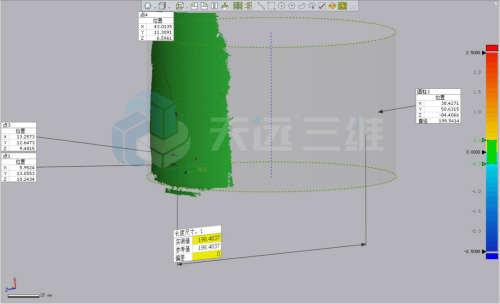

扫描完成后,3分钟内即可得到划痕的可视化三维数据,包括长度、宽度、深度等修复所需的核心内容。

- 检测结果 -

三维扫描检测优势

可视化三维数据

通过高精度的三维检测,可以得到长度、宽度以及深度的完整三维可视化数据,为后续修复工序提供数据支持。

提高检测准确率

OKIO 5M Plus 工业级三维扫描仪的扫描精度最高可达5µm,计量级精度有效保证数据质量,能够提升检测的准确率。

提升检测效率

1秒获取扫描数据,3分钟内呈现检测结果,相较于传统卡尺测量与需要反复进行的打磨检测,划痕数据的获取及分析时间大幅度缩短。

操作便捷

一键式操作简化工作流程,不需要依靠从业人员多年的经验积累来进行辅助判断,减少人员培训时间,迅速上手。

检测设备

OKIO 5M Plus 工业级三维扫描仪

OKIO 5M Plus采用窄带蓝光光源,高分辨率工业镜头确保了精细的扫描效果,以及光顺的数据质量。设备提供三组高分辨率工业镜头,可根据型号不同而更换,精度稳定且操作简单。

微信扫码

微信扫码

意见反馈

意见反馈

热线电话

热线电话